方案

By Technology

公司介绍

七月 16, 2024

Share:

消費者の需要が高まるにつれて、電気自動車(EV)は従来の内燃機関(ICE)車に匹敵する航続距離を延長する必要があります。この問題を解決するには、サイズや重量を大幅に増やすことなくバッテリの容量を増やす方法と、トラクションインバータなどの主要な高出力コンポーネントの動作効率を向上させるという2つの主要なアプローチがあります。

電子部品の伝導損失やスイッチング損失による大きな電力損失に対処するために、自動車メーカーは航続距離を延長する方法の一つとしてバッテリ電圧の昇圧を行っています。

その結果、800Vのバッテリ構造が一般化し、最終的には現在使用されている400V技術に取って代わる可能性があります。しかし、大容量のバッテリは充電に時間がかかります。これは、目的地に到着するまでに、走行中に長時間充電を待たなければならず、ドライバーにとって懸念事項の一つとなります。

したがって、バッテリ電圧を上げる必要があるのと同様に、自動車メーカーはEV用オンボードチャージャ(OBC)にも対処する必要があります。最初の要因は、800Vバッテリアーキテクチャをサポートし、より高い電圧に対処する必要性です。これには、現在の標準的な定格650Vのシリコンコンポーネントから、最大1200Vの定格を持つコンポーネントへの移行が関係します。さらに、バッテリの高速充電を可能にする、高い電力定格を持つOBCの需要の高まりがあります。

OBCは、AC電力をDC電力に変換することで、グリッドなどのAC電源からの充電を可能にします。充電ステーションのピーク出力は、OBCのピーク電力処理と同様に、充電速度の明らかな限界です。

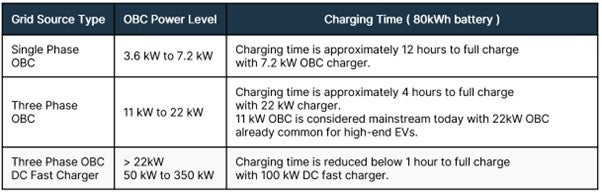

現在の充電インフラには、以下の3つのレベルの充電器があります。

より高速なレベル3のDC充電ステーションが利用可能であるにもかかわらず、世界的に普及が進んでいないため、今後もOBCが継続して使用されるでしょう。したがって、既存のレベル2の充電インフラの性能を最大化し、高電圧バッテリ技術の採用を促進するという目標が原動力となり、より効率の高いOBCに対する需要の増加は今後も続くと予想されます。

表1のデータは、最も一般的なOBC電力レベルとおおよその充電時間を示しています。業界は、消費者の需要に合わせてより高速な充電を実現するために、より強力な3相OBCにシフトしています。しかし、EVの実際の充電時間はいくつかの要因に左右されます。

理解すべき重要なコンセプトは、充電は直線的ではないということです。バッテリがフル充電に近づくにつれ(通常80%以上)、バッテリの健全性を保護するために充電プロファイルは遅くなります。つまり、バッテリが100%に近いほど、エネルギーを受け入れる速度が遅くなります。EVは部分充電の状態を維持する場合が多く、0~100%の充電を頻繁に行うことは推奨されていません。多くのEVメーカーが推奨しているように、例えば80%までの部分充電は、充電時間を大幅に短縮します。さらに、電動化の流れはバス、バン、大型車、農業用車両、さらには船舶など、多様な車種に広がっており、OBCの開発は22kWを超える高出力レベルの実現がさらに推進されるでしょう。

自動車OEMは、より強力なOBCを構築することで、レベル2ステーションでより高速な充電を可能にすることができますが、そのためには大幅に高い電圧(400Vに対して800V)と高い電力レベルの両方を供給する性能を備えた、コスト効率と信頼性の高い電子コンポーネントが必要です。

高性能なOBCには、定格電力やバッテリ電圧以外にも考慮すべき要素が多数あります。これらには、熱管理、パッケージの制約、コンポーネントのコスト、電磁両立性 (EMC)、双方向機能の潜在的なニーズが含まれます。

熱管理に関しては、OBCのサイズと重量を増加させたいところですが、大きなOBCは現代のEVの限られたスペースに収まらない可能性があり、重量の増加は車両の航続距離に影響を与えるため、このような安易な解決策は理想的ではありません。

800Vバッテリアーキテクチャへの移行により、伝導損失の減少、性能向上、充電および電力供給の高速化などの利点があります。しかし、設計者は以下のような複雑な課題に直面します。

特にMOSFETには、降伏電圧がより高いコンポーネントが必要です。高性能なシリコンカーバイド(SiC)コンポーネントへの移行は、OBCのようなより高速なMOSFETスイッチングを必要とする高電圧アプリケーションにおいて有益であることが実証されています。また、PCBレイアウトを開発する際、コンポーネントの間隔やPCBトレース間の距離を拡大する必要がある場合があるため、電圧レベルを考慮することも重要です。同様に、より高い電圧にさらされる他のコンポーネント(コネクタ、変圧器、コンデンサなど)も、定格を高くする必要があります。

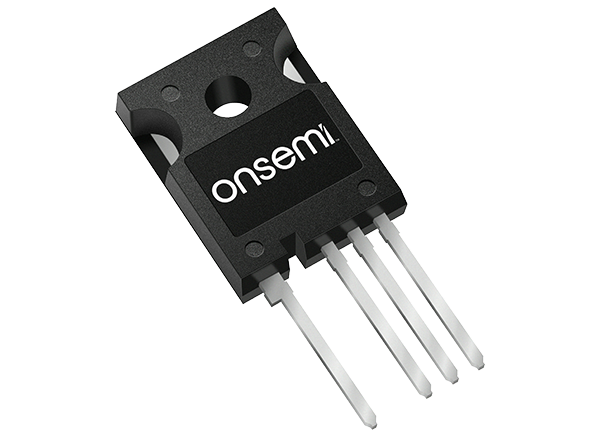

オンセミは、車載用高出力アプリケーション向けパワーモジュールのサプライヤとして実績があり、800Vバッテリシステムへの移行をサポートすることができます。オンセミの最先端のEliteSiC 1200V MOSFETと車載用パワーモジュール(APM)は、より高い電力密度を可能にし、すでに自動車設計全体で確かな実績があります。

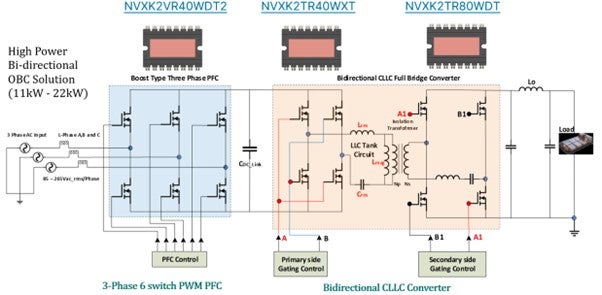

オンセミの最先端の1200V SiCデバイスを搭載したAPM32パワーモジュールファミリは、800Vバッテリアーキテクチャに最適化されており、より高い電圧と電力レベルのOBCに適しています。APM32ファミリには、力率補正(PFC)ステージ用の3相ブリッジモジュールがあり、NVXK2VR40WDT2などは、1200V 40mΩの温度検知機能内蔵EliteSiC MOSFETを搭載しています。このモジュールは11~22kWのOBCエンドアプリケーション向けに設計されています。

APM32モジュール技術は、フォームファクタの縮小、熱設計の改善、浮遊インダクタンスの低減、内部ボンド抵抗の低減、電流能力の向上、EMC性能の向上、信頼性の向上など、ディスクリートソリューションと比較して、いくつかの優位性を提供します。APM32モジュールを活用することで、高性能な双方向OBCを作ることができます(図3)。これは車両のOBCの機能を強化するだけでなく、EVを車輪付きの蓄電池として機能させることも可能にします。

図3に示すOBCパワーステージの例では、ブーストタイプの3相PFCと双方向CLLCフルブリッジコンバータが組み込まれており、必要な電力および電圧処理、高度な双方向機能を提供します。

世界が太陽光や風力などの持続可能な電力源へと移行する中で、電力網の需要が電力供給能力を上回ることがあります。フル充電されたバッテリを搭載した電気自動車は、電力網のピーク需要の管理に、あるいは建物の主要電源に障害が生じた緊急時に利用できる重要なエネルギー貯蔵源となります。オンセミのAPM32のようなモジュールを利用することで、OBCはEVバッテリの双方向エネルギー移動を可能にします。その結果、バッテリに貯蔵されたエネルギーを使って一時的に住宅に電力を供給し、後でバッテリを充電することができます。

オンセミは、パッケージング技術を外部に委託している一部の競合他社とは異なり、APMラインナップを社内で設計および製造しているため、熱の最適化をより制御しやすくなっています。製造メーカーはまた、ベアダイ、ディスクリートコンポーネント、モジュールの購入など、オンセミの幅広いパッケージングおよび製造オプションから選択することができ、いかなる先進のOBC設計にも利用可能な適切なソリューションを確実に提供します。

OBC技術は、自動車メーカーがEVに対する消費者の需要に応えるのをサポートすると同時に、800Vバッテリアーキテクチャのような新しい技術トレンドにも対応するために進化しています。自動車の設計者は、APM32パワーモジュールのようなオンセミのシステムソリューションを利用することで、プロセスを合理化し、最新の需要に効果的に対応することができるため、大規模な設計作業が不要になり、最高の品質、信頼性、サプライチェーンの一貫性を確保できます。

さらにオンセミは、包括的で高性能なOBC設計の開発を可能にする、広範な技術サポート、シミュレーション、その他の電源ソリューションを提供します。これらのソリューションには、EliteSiC 1200V M1およびM3S MOSFET、EliteSiC 1200V D1およびD3ダイオード、ならびにガルバニック絶縁ゲートドライバ、CANトランシーバ、リセット可能ヒューズなどの補完コンポーネントが含まれます。

オンセミのOBCシステムソリューションガイドをダウンロードして、高性能OBC向けのさまざまなコンポーネントとソリューションをご覧ください。

その他の資料:

Featured