方案

By Technology

公司介绍

电动马达在今天的工业和日常生活中发挥着至关重要的作用。各种应用--从家电到汽车和重工业机器人--都采用无刷直流(BLDC)和交流电机,因为它们能效高,可定制性更广。交流和BLDC电机在许多应用中都是首选,因为它们的缺点很少,如微控制器成本和复杂的控制算法。本系列博客将讨论一些不同的电机控制方案,首先是BLDC或交流电机的磁场定向控制(FOC)。

FOC是驱动电动马达的最有效方式之一。FOC的主要目标是保持正交的定子和转子磁场以产生最大扭矩。一种方法是不断监测三个时变相电流,并调制每个施加的相电压以实现正确的时变定子磁场方向。然而,这说起来容易做起来难,而且由于硬件/软件要求增加,在实践中也很困难。

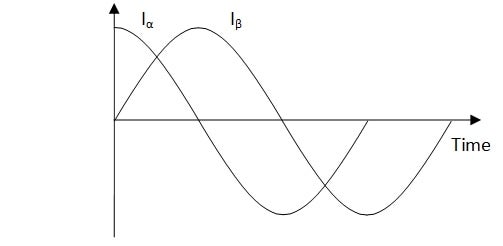

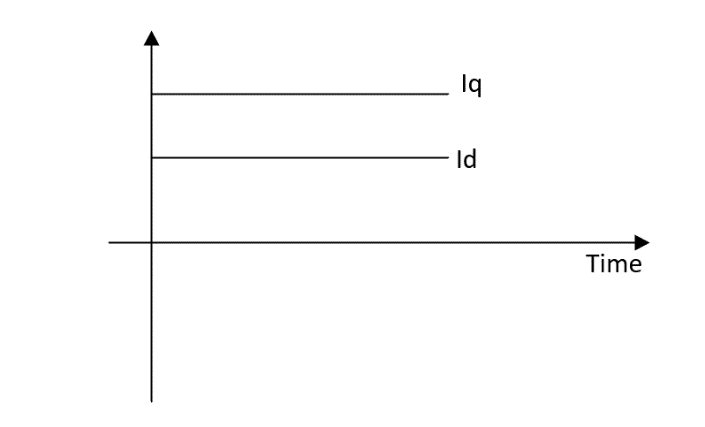

在磁场定向控制中,时变电流仍被监测并投影到一个静止的参照坐标系上,在那里它们被分解成转矩 (q轴)和场通量(d轴) 分量。这在数学上是通过克拉克变换(Clarke transformation)和帕克变换(Park transformation)完成的,这有助于在一个时间不变的参照坐标系内直接控制转矩,减少控制的复杂性和带宽要求。

图 1:用克拉克变换(Iα 和 Iβ)投影三相电流,然后通过 帕克变换投影到线性 d,q 旋转参照坐标系

然后,指令的d-q轴分量被转换回3相时变系统,以通过逆变器开关的PWM控制正确调制3相电流。

但是,转子的磁场角必须是已知的,以保持正交的定子和转子磁场。这可通过编码器或旋转变压器的位置反馈来实现(有传感器),也可通过反电动势/磁通观测器软件来测量相电流以估计转子角(无传感器)。编码器一般分为两类:增量式和绝对式。增量式编码器可测量相对角位置和旋转方向,但不能提供零速时的绝对位置信息。例如,对于增量式正交编码器,正交相位的两个A/B脉冲信号表示相对角运动(例如,每转1000个脉冲),有时还提供附加的Z索引信号以提供参考点。A/B信号的相对相位的极性(例如,A滞后B或B滞后A)表示旋转方向。绝对编码器通过各种数字编码提供真实的角位置。然而,由于信号数量和带宽要求的增加,它们往往需要通信总线将信号发送到控制器(例如,16位位置编码)。

相电流检测

无论为FOC选择的是有传感器还是无传感器的实现方式,都必须准确测量相电流以保持精确的扭矩控制。测量相电流的最常用方法是在逆变器级中使用分流电阻器在每个低侧 MOSFET 的源极和地之间进行低侧检测。由于分流器的共模电压降低,可使用低成本电流检测放大器。高侧(串联)相电流检测通常需要昂贵的专业的高共模抑制比CMRR或隔离放大器电路来减轻共模电压误差,因为共模电压在PWM频率下大致在直流输入电压和地之间波动。

理想情况下,所有三个相位的电流都是同时测量的,但有可能减少分流电阻器的数量,从而降低系统成本和功率损耗,但会增加电流检测带宽和软件复杂性。双分流架构依靠基尔霍夫电流定律(Kirchhoff’s current law),从两个测量电流计算未测量电流(例如,流入 U 和 V 相的电流等于流出 W 相的电流)。单分流器架构需要了解逆变器开关状态才能将测量电流与实际相电流相关联。通常,用于确定所有相电流的测量精度会随着分流电阻数量的减少(从 3 个减少到 1个)而降低。因此,需要更快的测量电路,并且总系统延迟成为一个更重要的因素。此外,在跟踪检测的正确时刻和确定从测量电流到实际相电流的相关性方面,软件的复杂性也会增加,在单分流架构中最为明显。

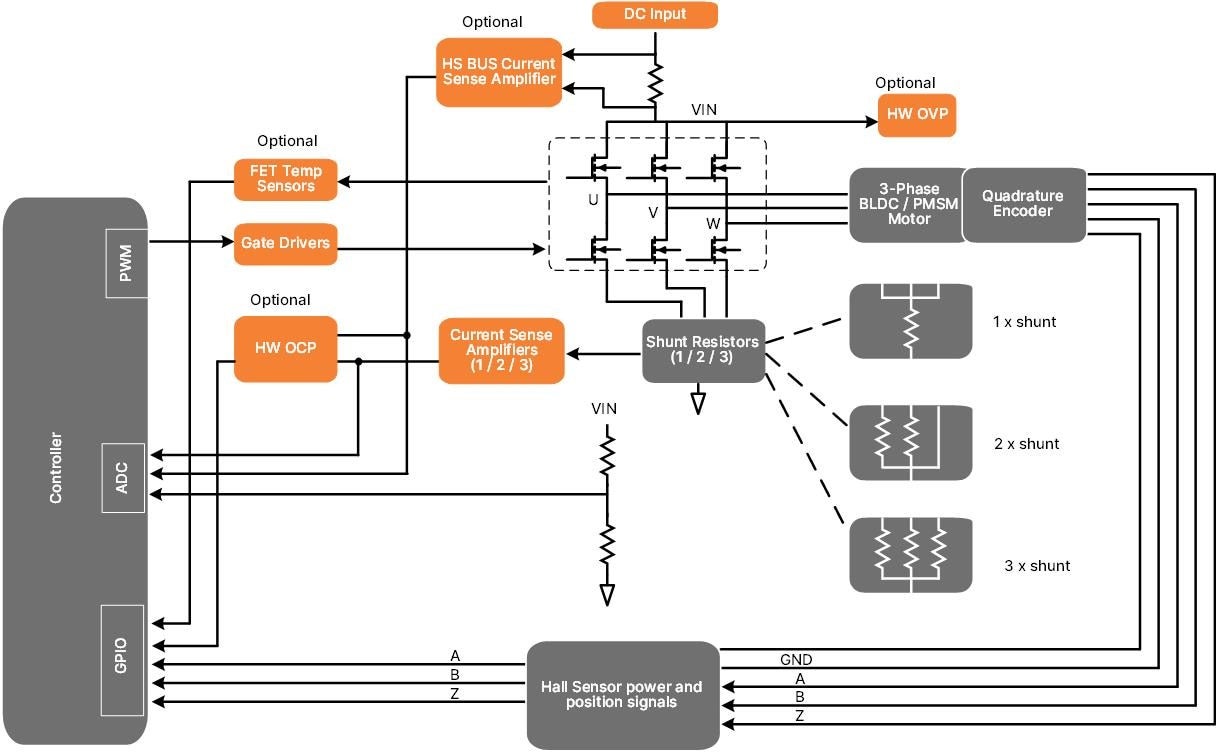

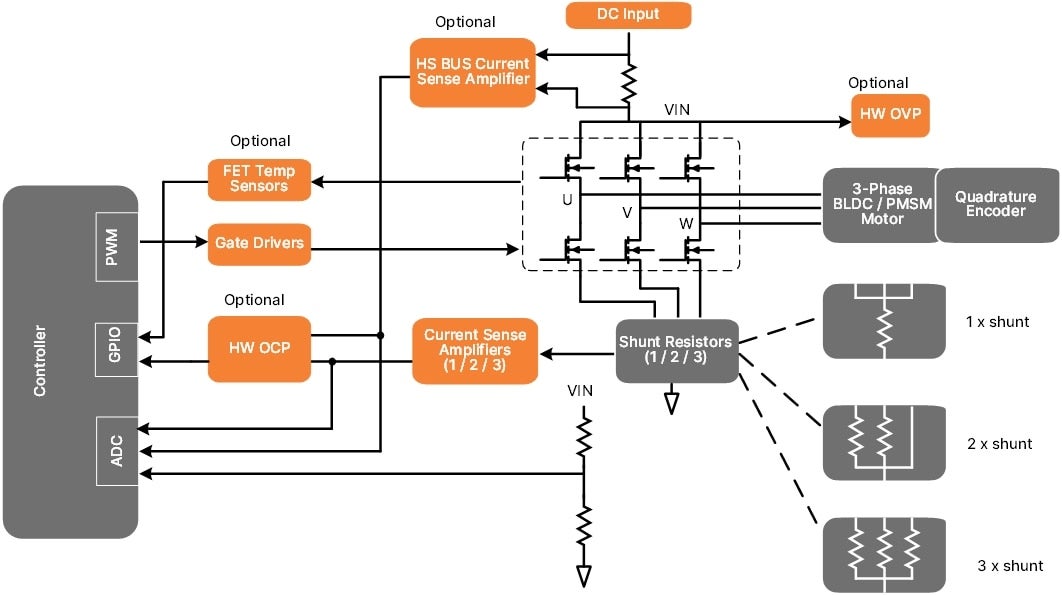

下面的图 2 和图 3 举例说明了有传感器和无传感器 FOC 电机控制系统。

有传感器FOC

图 2:有传感器 FOC 电机控制系统框图

图 2 显示了使用正交编码器的有传感器 FOC 实施所需的信号。反馈至少需要 1-3 个电流检测输入(取决于分流架构)到 ADC 和正交 A/B/Z 信号的 3 个 GPIO 引脚。还必须为编码器供电。

无传感器 FOC

图3:无传感器 FOC 电机控制系统框图

图 3 显示了实施无传感器 FOC所需的信号。根据分流架构,ADC 至少需要一到三个电流检测输入来提供反馈。

电机开发套件STR-1KW-MDK-GEVK和STR-MDK-4KW-65SPM31-GEVK是两个全面的电机控制方案,它们采用大功率模块,以有传感器和无传感器 FOC 控制来驱动电机。

保护功能

过流保护 (OCP)

对于 FOC,由于低侧电流检测已用于控制,这些相同的信号也可用于 OCP。然而,如前所述,低侧电流检测只能检测逆变器级和电机中的故障。可以实施额外的 高侧 总线电流检测电路,以防止电源下游的其他故障。

硬件、软件或两者都可实现OCP。通常,基于硬件的OCP将提供更快的响应,但基于软件的OCP更灵活。ADC的满量程电流测量范围限制了基于软件的OCP的最大触发点。硬件/软件的组合实现可用于实现锁存OCP,以快速缓解灾难性的硬故障,而基于软件的OCP可控制动态事件,如逐周期相位电流限制。

过压保护 (OVP)

在特定应用中,如再生制动可能导致直流母线上的电压过高,可能有必要通过二极管箝位或撬棍电路实现HW OVP。基于软件的OVP也可以通过监测直流母线来实现,并通过禁用逆变器输出来保护电机免受高于电机额定电压的潜在破坏电压。

过温保护 (OTP)

监控逆变器 MOSFET 和/或电路板温度对于所有控制方法通常是个好主意,尤其是当系统经受不同环境温度的影响或冷却系统发生故障时。例如,PWM 占空比限制可随着温度的升高而动态降低,热监控也可帮助确定器件随时间的退化。

MOSFET 门极驱动器

逆变器MOSFET的门极驱动器的选择对于任何电机控制系统来说都是至关重要的,而且应该明确地根据系统要求进行选择。不当的门极驱动器选择可能会导致性能显著下降,甚至是灾难性的系统故障。

安森美有多种单相HS-LS MOSFET门极驱动器,如NCP51530和FAN73933,可用于每个逆变器相位(共3个)。但对于3相电机控制,也可选择使用专门的集成3相门极驱动器,包括FAN7388、FAN73896和FAN7888。一般来说,三个单相门极驱动器的原始性能比集成三相方案更好,因为与每一相的耦合更紧密。然而,集成的三相驱动器通常还实现电机控制应用中常见的辅助功能,降低了硬件的复杂性、元件数量和电路板尺寸。另外,一些门极驱动器具有自动互补门极驱动输出和死区插入的功能,这允许单个PWM输出(所需的PWM控制器信号从6个减到3个)来控制每个逆变器相位。请注意,此功能不适合某些PWM方案。

结合基本保护技术,FOC 可成为驱动电动机的最有效方法之一,也是在各种应用中提高电动机控制和精度的好方法。

详细了解安森美最新的电机开发套件如何简化高效可靠的电机驱动系统的开发。

Aniruddha Kolarkar

Applications Marketing Engineer